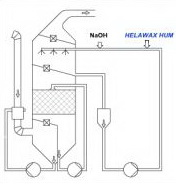

Aplicatie Helawax Hum

Raport de tratare privind folosirea produselor Helawax HUM in curatirea online in cadrul unei instalatii de incinerare a turnurilor de spalare a gazelor de ardere

Pe o perioada de 4 luni, Helawax HUM a fost dozat in turnurile de spalare (injectie) a gazelor arse din cadrul unei instalatii de incinerare a deseurilor. In acest timp, s-a putut observa faptul ca formarea depunerilor a fost practic evitata. Inainte de tratamentul cu produsul Fineamin – Helawax Hum, instalatia era curatata la fiecare 8 saptamani deoarece turnul de spalare ajunsese sa nu mai poata trata fluxul produs de gaze arse. Chiar si tevile de legatura erau colmatate cu depozite care ocupau pana la 50% din diametrul liber al acestora. Rezultatul folosirii produselor Helawax HUM s-a observat din simplul fapt ca toate aceste depuneri au fost reduse drastic.

Pe o perioada de 4 luni, Helawax HUM a fost dozat in turnurile de spalare (injectie) a gazelor arse din cadrul unei instalatii de incinerare a deseurilor. In acest timp, s-a putut observa faptul ca formarea depunerilor a fost practic evitata. Inainte de tratamentul cu produsul Fineamin – Helawax Hum, instalatia era curatata la fiecare 8 saptamani deoarece turnul de spalare ajunsese sa nu mai poata trata fluxul produs de gaze arse. Chiar si tevile de legatura erau colmatate cu depozite care ocupau pana la 50% din diametrul liber al acestora. Rezultatul folosirii produselor Helawax HUM s-a observat din simplul fapt ca toate aceste depuneri au fost reduse drastic.

Testul a fost realizat intr-o instalatie de incinerare cu o capacitate de 180’000 tone pe an. Fluxul de gaze arse este de 60’000 Nm3/h.

Inainte de a incepe tratamentul, turnurile de spalare a gazelor arse erau curatate mecanic.

Dozajul de Helawax HUM este proportional cu apa de alimentare.

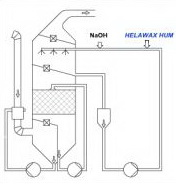

In timpul perioadei de testare au fost observate urmatoarele:

- Probele de pH raman curate si acuratetea masurarii pH-ului este foarte mare.

- Formarea de noi depozite a fost redusa la aproape 0.

- Cateva depozite rezultate din efectul de curatare al tratamentului au fost gasite in interiorul rezervoarelor de apa.

- Garniturile, duzele si amortizoarele scruberelor au ramas foarte curate.

- Curatarea manuala, dupa 4 luni de tratament, nu a mai fost necesara.

A fost imbunatatita performanta scruberelor, extinsa durata lor de viata si, automat, reduse consturile de intretinere.

Cum arata instalatia inainte de tratamentul cu produsul din gama Fineamin – Helawax HUM:

Cum arata instalatia dupa tratamentul cu produsul din gama Fineamin – Helawax HUM:

Studiu de caz Bahrain

Inlocuirea substantelor chimice periculoase in Emiratele Arabe Unite si Bahrain

K.S.P. Thakur

Babcock Borsig Service, Abu Dhabi

ABSTRACT

Datorita constientizarii din ce in ce mai ridicate a problemelor ce tin de ecologie, sanatate si siguranta la locul de munca, autoritatile politice si tehnice cauta alternative la substantele chimice periculoase sau banuite a fi periculoase, folosite in industrii precum rafinarea petrolului, generarea de electricitate si industria chimica incluzând fertilizatorii. Emiratele Arabe Unite sunt cunoscute in lume nu numai ca un punct turistic de inalta clasa si infrastructura civica de inalta clasa, dar si ca dezvoltare industriala si atitudine deschisa catre evolutia in viitor. Majoritatea termocentralelor detinute de Guvern si companiile private ca CMS, International Power sau Tractebel folosesc acum un regim de tratament chimic alternativ pentru sistemele cu cazane cu aburi care este esential pentru producerea apei desalinizate si generarea de electricitate.

Dificultatile diverselor uzine si a solutia gasita

Al-Mirfa Power Company [AMPC] – Tratament cu poliamine inceput in aprilie 2003

Cazan recuperator: 4×140 t/ora, 23 Bar, 224°C, Producator: CCT, Italy, Anul 1994

Cazan auxiliar: 2×160 t/ora, 25 Bar, 224°C, Producator: CCT, Italy, Anul 1994

Cazan auxiliar: 2×160 t/ora, 25 Bar, 224°C, Producator: CCT, Italy, Anul 1994

Aburul de la cazane este folosit pentru producerea apei potabile [desalinizate] pentru resursa municipala.

Probleme ale uzinei in trecut: scurgeri ocazionale ale tevilor de la schimbatorul de caldura – probabilitatea de a amesteca aburul tratat cu hidrazina cu apa potabila.

Realizari in ultimii ani:

- Cuprul rezidual / alama colectat din condensat este zero;

- Reducerea numarului de spargeri al tevilor din cupru / alama;

- Sanse reduse de a amesteca aburul si apa potabila;

- Fara griji de patrundere a hidrazinei chiar si in cantitati mici.

Al-Taweelah Power Company [ATPC] – Tratament cu poliamine inceput in iunie 2001

Cazan: 6×650 t/ora, 93 Bar, 540°C, Producator:: Babcock, Anul: 1992

Cazan: 2×420 t/ora, 82 Bar, 535°C, Producator: Alborge USA, Anul: 1996

Aburul produs de cazanele principale si de cele recupereatoare este folosit la producerea electricitatii si apei potabile.

Probleme ale uzinei in trecut:

1. blocarea frecventa a filtrelor de abur / din cauza coroziunii produselor (praf negru);

2. Valori ridicate ale cuprului in condesatul returnat de la distilator.

Realizari in ultimii ani:

- Lipsa blocajelor filtrelor – mentenanta scazuta si pierderi de productie mai mici;

- Nu au mai fost gasiti produsi de coroziune (praf negru) in cazan;

- Cuprul rezidual mai mic decat 1 ppbsau chiar 0;

- La inspectie, au fost gasite straturi protectoare formate pe intregul circuit.

International Power TM & Co – Tratament cu poliamine inceput in mai 2003

Cazane auxiliare: 4×540 t/ora, 20 Bar, 210°C, Producator: Babcock Borsig, Anul 1978

Cazane auxiliare: 2×320 t/ora, 20 Bar, 210°C, Producator: Babcock Borsig, Anul 1978

Cazan recuperator: 2×372 t/ora, 20 Bar, 210°C, Producator: Babcock Borsig, Anul 1984

Cazan recuperator: 2×420 t/ora, 20 Bar, 210°C, Producator: Babcock Borsig, Anul 1984

Cazan auxiliare: 5×297 t/ora, 20 Bar, 180°C, Producator: Dusan, Korea, Anul 2002

Cazane principale: 6×365 t/ora, 87 Bar, 491°C, Producator: Babcock Borsig, Anul 1976

Cazane principale: 2×640 t/ora, 140 Bar, 540°C, Producator: VA/Babcock, Anul 1986

Cazane principale: 2×320 t/ora, 107 Bar, 510°C, Producator: WB/Babcock, Anul 1983

Aburul rezultat este folosit pentru a produce electricitate si apa potabila (desalinizare).

Probleme ale uzinei in trecut:

1. Coroziune in boilerele cu presiune mica;

2. Purja in cantitati foarte mari;

3. Dozarea mai multor produse chimice si control dificil.

Realizari in ultimii ani:

- Fierul rezidual din circuitele comune/individuale ale boilerului a ajuns sa aiba valori mai mici de 1 ppb sau chiar 0;

- Purja a fost redusa cu mai mult de 80% – economie de energie;

- Un singur punct de dozare necesar pentru poliamine – usurinta in operare si control

Abu Dhabi Power Station (Mina PS) – Tratament cu poliamine inceput in aprilie 2003

Cazan: 6×110 t/ora, 64 Bar, 487°C, Producator: WB / Babcock Borsig, Anul 1972

Aburul rezultat este folosit pentru a produce electricitate si apa potabila (desalinizare).

Probleme ale uzinei in trecut: manipularea unor substante periculoase precum hidrazina si dozarea multipla / dificultate in control.

Realizari in ultimii ani: utilizatorul a adoptat din dorinta proprie tratamentul cu poliamine – usurinta in operare si control.

Emirates CMS – Uzina Al-Taweelah – Tratament cu poliamine inceput in februarie 2004

Cazane recuperatoare: 3×400 t/ora, 70 Bar, 512°C, Producator: Dussan, Korea, Anul 1998

Aburul rezultat este folosit pentru a produce electricitate si apa potabila (desalinizare).

Probleme ale uzinei in trecut: cantitati reziduale mari ale fierului, cuprului, silicei si purja (din cauza amestecului de clorura).

Realizari in ultimii ani:

|

Parametri

|

Ppb inainte

|

Ppb dupa

|

|

Fier total

|

7 – 10

|

< 1

|

|

Cupru total

|

3

|

< 1

|

|

Silica

|

3

|

< 1

|

|

Purja

|

5 %

|

0.5 %

|

Aluminium Bahrain BSc. (ALBA PS-2 si PS-3) Bahrain – Tratament cu poliamine inceput in februarie 2003

Cazane recuperatoare: 5×44 t/ora, 42 Bar, 460°C, Producator: NEI, Belgium, Anul 1991

Cazane recuperatoare: 5×37 t/ora, 42 Bar, 460°C, Producator: NEI, Belgium, Anul 1991

Cazane recuperatoare: 6×442 t/ora, 55 Bar, 490°C, Producator: CMI, Belgium, Anul 1991

Aburul rezultat este folosit pentru a produce electricitate si apa potabila (desalinizare).

Probleme ale uzinei in trecut: manipularea unor substante periculoase precum hidrazina si dozarea multipla / dificultate in control.

Realizari in ultimii ani: utilizatorul a adoptat din dorinta proprie tratamentul cu poliamine – usurinta in operare si control.

SITRA Power Station (Ministerul Apei si Electricitatii) Bahrain – Tratament cu poliamine inceput in februarie 2005

Cazane: 4×210 t/ora, 42 Bar, 460°C, Producator: WB/Babcock Borsig, Anul 1973

Aburul rezultat este folosit pentru a produce electricitate si apa potabila.

Probleme ale uzinei in trecut: manipularea unor substante periculoase precum hidrazina si dozarea multipla / dificultate in control.

Realizari in ultimii ani:

– Utilizatorul a adoptat din dorinta proprie tratamentul cu poliamine – usurinta in operare si control;

– Reducerea coroziunii;

– Costuri reduse de operare.

SITRA Power Station (Ministerul Apei si Electricitatii) Bahrain – Tratament cu poliamine inceput in februarie 2005

Cazan auxiliar: 4×210 t/ora, 42 Bar, 460°C, Producator: WB/Babcock Borsig, Anul 1973

Cazan auxiliar: 4×210 t/ora, 42 Bar, 460°C, Producator: WB/Babcock Borsig, Anul 1973

Aburul rezultat este folosit pentru a produce electricitate si apa potabila.

Probleme ale uzinei in trecut: manipularea unor substante periculoase precum hidrazina si dozarea multipla / dificultate in control.

Realizari in ultimii ani:

– Utilizatorul a adoptat din dorinta proprie tratamentul cu poliamine – usurinta in operare si control;

– Costuri reduse de operare.

In Bahrain si UAE mai mult de 80 de cazane (cu presiuni pana la 171 de bari, temperaturi ce variaza de la 180°C la 550°C si capacitati de la 210 t/ora la 650 t/ora), operate de Guvern sau companii internationale au renuntat la hidrazina si derivati considerandu-le periculoase pentru siguranta sanatatii si din cauza problemelor de manipulare.

In perioada urmatoare, tratamentul cu poliamine va fi adoptat de cele mai multe uzine generatoare de aburi.

Avantaje Tehnice

Impuritatile nedorite intalnite in cazanele si turbinele cu abur sub forma de substante organice pot provoca probleme in functionare si coroziune in interiorul acestora, precum si in schimbatoarele de ioni si sistemele de racire a apei. Identificate la timp, in faza incipienta, se pot minimaliza prin metode de conditionare chimica adecvate. Tratarea apei cu FINEAMIN in scopul indepartarii acestor impuritati aduce cu sine anumite avantaje:

- O protectie foarte buna contra coroziunii prin formarea unui film hidrofob, aderent la suprafata metalului;

- Neutralizarea bioxidului de carbon si controlul pH-ului;

- Dispersarea depozitelor si produsilor de coroziune;

- Reducerea concentratiei de fier (pana la 90%) in toate partile sistemului;

- Reducerea purjei de cazan si controlul concentratiei sarurilor;

- Evitarea utilizarii de substante cancerigene;

- Cresterea transferului termic si a eficientei turbinei;

- Pe ansamblu, mult mai economic in comparatie cu tratamentul conventional.

FINEAMIN – un singur produs => efecte multiple.

Pe o perioada de 4 luni, Helawax HUM a fost dozat in turnurile de spalare (injectie) a gazelor arse din cadrul unei instalatii de incinerare a deseurilor. In acest timp, s-a putut observa faptul ca formarea depunerilor a fost practic evitata. Inainte de tratamentul cu produsul Fineamin – Helawax Hum, instalatia era curatata la fiecare 8 saptamani deoarece turnul de spalare ajunsese sa nu mai poata trata fluxul produs de gaze arse. Chiar si tevile de legatura erau colmatate cu depozite care ocupau pana la 50% din diametrul liber al acestora. Rezultatul folosirii produselor Helawax HUM s-a observat din simplul fapt ca toate aceste depuneri au fost reduse drastic.

Pe o perioada de 4 luni, Helawax HUM a fost dozat in turnurile de spalare (injectie) a gazelor arse din cadrul unei instalatii de incinerare a deseurilor. In acest timp, s-a putut observa faptul ca formarea depunerilor a fost practic evitata. Inainte de tratamentul cu produsul Fineamin – Helawax Hum, instalatia era curatata la fiecare 8 saptamani deoarece turnul de spalare ajunsese sa nu mai poata trata fluxul produs de gaze arse. Chiar si tevile de legatura erau colmatate cu depozite care ocupau pana la 50% din diametrul liber al acestora. Rezultatul folosirii produselor Helawax HUM s-a observat din simplul fapt ca toate aceste depuneri au fost reduse drastic.