Tratarea Apei de Cazan

METODE DE TRATARE A APEI DE CAZAN IN SISTEME DE GENERARE A ABURULUI AVAND IN COMPONENTA BOILERE DE APA CALDA SI FIERBINTE SI IGNITUBULARE: INHIBITORI DE COROZIUNE SI PRODUSE CHIMICE PENTRU CURATAREA DEPUNERILOR

METODE DE TRATARE A APEI DE CAZAN IN SISTEME DE GENERARE A ABURULUI AVAND IN COMPONENTA BOILERE DE APA CALDA SI FIERBINTE SI IGNITUBULARE: INHIBITORI DE COROZIUNE SI PRODUSE CHIMICE PENTRU CURATAREA DEPUNERILOR

1.INTRODUCERE

Apa utilizata in generarea aburului nu este niciodata pura, deoarece apele naturale sunt supuse continuu proceselor de evaporare si condensare. In timpul acestor procese, apa dizolva gaze din atmosfera si substante ce se gasesc in scoarta terestra. Gazele dizolvate, diverse substante si alte impuritati pot fi inlaturate intr-o anumita masura prin tratarea externa a apei. Insa, apa de alimentare a cazanului tratata extern contine inca o serie de contaminanti ce pot duce la formarea de depuneri, coroziuni ale metalelor si creeaza probleme in diversele componente ale sistemului de producere a aburului cum ar fi tevile cazanului, supraincalzitoarele, economizoarele si instalatia de condensare.

Coroziunea si depunerile din sistem conduc la reducerea transferului termic, cresterea consumului de combustibil si supraincalziri ale metalelor ce culmineaza cu spargerea tevilor, crescand costurile de intretinere si de inlocuire a echipamentelor. De asemenea, pot aparea frecvent pierderi indirecte datorita perioadelor de oprire a cazanului. Pe langa neplacerile produse in operare si reducerea duratei de viata a componentelor, creste frecventa accidentelor produse datorita formarii excesive de cruste pe suprafetele metalice si deteriorarilor provocate de coroziune in sistemele generatoare de abur.

In continuare sunt tratate pe scurt problemele de incrustare si coroziune si sunt prezentate masuri pentru evitarea lor prin tratarea apei de alimentare a cazanului.

2. PROBLEMELE TIPICE CARE APAR PE SUPRAFETELE AFLATE IN CONTACT CU APA

2.1. Efectul sarurilor aflate in apa de alimentare a cazanului

Sarurile dizolvate de calciu, magneziu, fier, cupru, aluminiu si silice contribuie la formarea depozitelor. La inceput aceste depozite au fost asociate numai cu prezenta in apa a sarurilor de calciu si magneziu, sub denumirea de saruri de duritate.

Concomitent cu cresterea presiunii de operare, sistemul de functionare al cazanelor a devenit mai complicat si efectele impuritatilor de fier, aluminiu, cupru si silice din apa de alimentare au inceput sa fie evidente. Pe langa sarurile obisnuite de calciu si magneziu (carbonatul de calciu, sulfatul de calciu, hidroxidul de magneziu si fosfatul de magneziu), s-au gasit in compozitia crustelor silicati de fier, aluminiu, calciu si magneziu. Silicatii complecsi formeaza una din cele mai rezistente cruste izolatoare, dand nastere la grave probleme de transfer termic. In sistemele moderne de producere a aburului, cel mai mare procent din condensat este recirculat, reunindu-se cu apa de alimentare a cazanului si astfel produsii de coroziune fiind adusi din nou in interiorul cazanului, contribuind de asemenea la dezvoltarea si intarirea crustelor.

2.2. Coroziunea electrochimica

2.2. Coroziunea electrochimica

Diferentele de potential ce exista intre diferitele portiuni de metal sau intre doua metale creeaza celule electrochimice intre aceste zone. In cazul fierului in contact cu apa din cazan, reactia:

Fe —–> Fe+2 + 2e2

apare la anodul celulei electrochimice avand ca efect solubilizarea fierului in apa. La catod se formeaza ionii de hidroxil incarcati negativ. Acesti anioni se deplaseaza catre anod unde se combina cu cationii Fe+2 si formeaza hidroxidul feros conform reactiei :

Fe+2 + 2 OH —–> Fe(OH)2

Hidroxidul feros, sub forma unui precipitat alb, este rapid oxidat la hidroxidul feric:

4Fe(OH)2 + O2 + 2 H2O —–>4Fe(OH)3

Hidroxidul feric este apoi dehidrolizat formand produsi de coroziune cunoscuti sub denumirea de rugina si oxidul feric hidratat:

2Fe(OH)3 —–> Fe2O3 + 3 H2O

Fe(OH)3 —–> FeO(OH) + H2O

Produsii de coroziune precipita la anod si formeaza pe suprafata acestuia un film ce poate contine si urme de alte tipuri de saruri. In functie de porozitatea filmului, care afecteaza penetrarea lui de catre ionii de metal, reactiile de coroziune vor continua.

2.2.1. Efectul temperaturii asupra coroziunii

Viteza reactiei de coroziune creste o data cu cresterea temperaturii. Difuziunea oxigenului dizolvat este marita (vascozitatea este redusa dand posibilitate oxigenului atmosferic sa patrunda mai usor in solutie). Oxigenul atinge suprafata catodica mult mai usor si astfel are loc o depolarizare a celulei electrolitice. Un alt fenomen ce apare la temperaturi ridicate este cresterea activitatii hidrogenului la catod. Toate aceste procese maresc incidenta coroziunii. De exemplu, o crestere a temperaturii apei potabile de la 15 °C la 80 °C mareste viteza de coroziune de patru ori.

2.2.2. Efectul pH-ului asupra coroziunii

La un pH foarte scazut al apei de cazan (pH<4.3, pH acid) sau la un pH foarte ridicat al apei de cazan (pH>12, pH alcalin), hidrogenul apare la suprafata metalului si accelereaza coroziunea. La pH ridicat, pe langa fenomenul aratat mai sus, apar probleme legate de un atac caustic, de spumare si antrenare de impuritati. La valori ale pH-ului din domeniul intermediar, oxigenul dizolvat este factorul care determina coroziunea. In practica, apa de cazan este mentinuta la un pH intre 8.5 si 10.0, in functie de presiunea si temperatura de operare.

2.3. Efectele gazelor dizolvate in apa de cazan

Cele mai periculoase dintre gazele dizolvate in apa de cazan sunt dioxidul de carbon si oxigenul. Alte gaze cum ar fi amoniacul, hidrogenul sulfurat si clorul se datoreaza in special procesului de contaminare. Efectul dioxidului de carbon este de scadere a pH-ului prin formarea acidului carbonic si deci coroziunea este initiata datorita activitatii hidrogenului.

Oxigenul dizolvat in apa cauzeaza depolarizare la catod intensificand astfel coroziunea. Chiar cantitati foarte mici de oxigen pot provoca coroziune in cazane, mai ales daca presiunea si temperatura de operare sunt ridicate.

Dintre celelalte gaze amoniacul ataca cuprul, hidrogenul sulfurat si clorul produc coroziune datorata unui pH scazut. in cazul hidrogenului sulfurat se formeaza sulfura de fier (catodica pentru fier) si coroziunea este ulterior agravata.

2.4.Coroziunea sistemelor de condensare

Condensatoarele sunt expuse in mod special la coroziune datorita prezentei dioxidului de carbon ce ia nastere prin descompunerea bicarbonatilor in apa de cazan. Dioxidul de carbon dizolvat in apa formeaza acidul carbonic ce duce la scaderea pH-ului si implicit la coroziune acida. Daca este prezent si oxigenul, coroziunea este accelerata datorita refacerii si eliberarii ulterioare a dioxidului de carbon si astfel reactiile chimice importante se perpetueaza. Produsii de coroziune din sistemul de condensare sunt transportati in tancul de apa de alimentare si in cazan, unde formeaza noi cantitati de crusta si provoaca probleme de coroziune.

2.5 Spumarea si antrenarea de impuritati

Spumarea este un proces mecanic guvernat de tensiunea superficiala a apei de cazan, manifestandu-se prin aparitia de bule la suprafata apei din tambur. O crestere rapida a incarcarii cazanului, un nivel prea ridicat al apei in cazan si separatoare de abur insuficiente pot duce la spumare. Tensiunea superficiala si prin aceasta spumarea este afectata de diferite componente ale apei de cazan cum ar fi solidele aflate in suspensie, sarurile dizolvate, precum si orice alt agent tensioactiv organic, ca de exemplu uleiul, etc. Alcalinitatea inalta creste tensiunea de suprafata si de aici tendinta de formare a spumei. Substantele cu solubilitate scazuta, prin antrenare mecanica, devin particulate in timpul in care aburul trece prin supraincalzitor. Aceste particulate transportate impreuna cu aburul se pot depune pe lamele turbinei, reducandu-i performanta. Substantele dizolvate in apa de cazan se volatilizeaza si sunt antrenate ca impuritati ale aburului (contaminanti) in turbina, unde, sub influenta unor valori favorizante ale temperaturii, se pot depozita si pot duce la scaderea performantei turbinei. Acest fenomen de antrenare a substantelor prin volatilizare creste in intensitate direct proportional cu presiunea de operare si cu cantitatea de saruri dizolvate cum ar fi silicea, hidroxidul de sodiu etc.

3. TRATAREA APEI DE CAZAN

Cazanul este un echipament destinat producerii aburului sub presiune, saturat sau supraincalzit, in functie de anumiti parametrii ai turbinei.

In industrie, se folosesc urmatoarele tipuri de cazane:

- Cazane ignitubulare (cazane cu tub de flacara) – gazele fierbinti rezultate in urma arderii combustibilului trec prin tevile din interiorul unui container plin cu apa, inchis ermetic.

- Cazane cu tevi de apa – apa strabate tevile interioare ale cazanului fiind inconjurata de caldura exterioara tevilor produsa prin arderea combustibilului.

Asemenea unui recipient inchis, prin aplicarea de caldura, sub presiune, cazanul transforma apa in aburi. Prin procesul de combustie, cazanul, in functie de cum a fost proiectat trebuie sa absoarba cantitatea maxima de caldura eliberata pentru a o transmite apei. Acest transfer termic este uneori afectat de depunerile si coroziunea de la suprafata metalului din care este construit cazanul.

Un progres din punct de vedere economic si o functionare optimizata a instalatiilor de abur si incalzire pot fi realizate prin tratarea adecvata a apei de alimentare care imbunatateste conditiile in faza lichida din cazan. Printr-o combinatie optima intre un tratament extern al apei si un tratament intern al apei de cazan prin utilizarea de antiscalanti, inhibitori de coroziune, antispumanti etc. sunt atinse urmatoarele obiective:

1. Prevenirea formarii depozitelor;

2. Reducerea coroziunii metalice;

3. Prevenirea spumarii si antrenarii de impuritati.

3.1. Prevenirea formarii depozitelor

3.1.1. Scalanti stoichiometrici

Au ca scop schimbarea structurii chimice a impuritatilor din apa de cazan prin adaos de antiscalanti, cum ar fi fosfati si chelati care reactioneaza stoichiometric cu impuritatile. Fosfatii formeaza hidroxiapatite de calciu si magneziu, care nu sunt aderente, formand un namol moale ce poate fi usor indepartat prin purja cazanului. Cateodata, pentru a mentine un pH alcalin, este adaugat hidroxid de sodiu. O conditionare ulterioara a namolului este adusa prin adaos de dispersanti, cum ar fi lignosulfonatii, ce limiteaza fortele de atractie intre particule, reducand sedimentarea. Aplicarea acestor aditivi este limitata datorita stabilitatii scazute la temperatura.

Chelatii reactioneaza cu metalele bivalente si trivalente formand complecsi solubili, stabili la temperatura inalta. Chelatii cei mai comuni sunt EDTA (acidul etilendiaminotetraacetic) si NTA (acidul nitrilotriacetic). Utilizarea chelatilor este dificila datorita faptului ca nivelele stoichiometrice trebuie urmarite indeaproape in sistem. Deoarece chelatii sunt potential corozivi, adaugarea directa in apa de cazan sau utilizarea lor in cazane cu suprafete fierbinti pot duce la dizolvari locale ale metalului. Tratarea apei de alimentare cu chelati este de obicei scump datorita necesitatii de mentinere a concentratiilor stoichiometrice, mai ales cand apa de adaos are duritate mai mare.

3.1.2. Scalanti nonstoichiometrici

Acestia sunt in majoritate dispersanti (ex. poliacrilati, polimetacrilati) utilizati in general pentru a controla formarea de depozite. Ei sunt adsorbiti pe suprafata precipitatelor din apa de cazan prevenind aglomerarea solidelor, sarurilor de duritate etc. care raman astfel in suspensie. Dintre cei amintiti, poliacrilatii sunt cei mai eficienti scalanti nonstoichiometrici. Oricum, acestia nu sunt potriviti pentru a controla precipitatele metalelor grele. Fosfonatii si acizii fosfonici sunt adsorbiti pe anumite particule metalice (fier, cupru si zinc), pastrandu-le sub forma de suspensii prin reducerea fortelor de atractie. Acesti scalanti nu necesita pastrarea unor concentratii stoichiometrice pentru a controla formarea de cruste. Dar efectul lor este mai scazut la temperaturi ridicate.

3.2. Controlul coroziunii

3.2.1.Controlul coroziunii datorate oxigenului

Asa cum s-a mentionat anterior, la valori de pH intermediare intre domeniul acid si cel bazic, prezenta oxigenului dizolvat in apa de cazan provoaca depolarizare la catod la orice celula de coroziune, sustinand prin aceasta procesul de coroziune. In ciuda degazarii mecanice si termice a apei de adaos, cantitati foarte mici de oxigen se regasesc intotdeauna in apa de cazan. Acest oxigen rezidual este in mod uzual indepartat prin utilizarea unei substante chimice care elimina oxigenul, cum ar fi sulfitul de sodiu sau hidratul de hidrazina. Acesti aditivi sunt adesea catalizati pentru a le creste viteza de reactie. Dintre substantele “curatitoare” de oxigen, sulfitul se utilizeaza in cazanele de joasa si medie presiune pe cind in cazanele de presiune inalta se utilizeaza hidrazina catalizata. Hidrazina, pe langa reactia cu oxigenul, converteste oxidul de fier (rugina) in magnetita (Fe3O4) care are pasivitate mai mare si confera suprafetei metalice mai multa stabilitate la coroziune. Cu exces de hidrazina, stratul de magnetita creste in grosime, devenind strat izolator, ceea ce atrage dupa sine necesitatea opririi si curatirii acide a cazanului. Hidrazina are ca efect si cresterea pH-ului in condensat prin formarea ionului de amoniu. Recent, hidrazina a fost clasificata drept substanta cancerigena, ceea ce a condus la utilizarea de produse alternative.

3.2.2. Controlul coroziunii datorate bioxidului de carbon

Coroziunea datorata pH-ului acid cauzat de prezenta bioxidului de carbon este evitata prin utilizarea aminelor volatile sau neutralizante, cum ar fi morfolina, ciclohexilamina, dietilaminoetanolul, amoniacul etc. Acesti produsi neutralizeaza acidul carbonic format si cresc pH-ul intre 7.5 si 9.5. Pentru un control mai bun al coroziunii acide in sectiunea de dupa cazan a sistemului, de obicei se utilizeaza o combinatie de amine neutralizante, dar acestea sunt ineficiente in ceea ce priveste coroziunea provocata de oxigenul dizolvat.

3.3.Controlul spumarii si prevenirea antrenarii de particule

Antrenarea mecanica ce duce la spumare este de obicei controlata prin adaos de agenti antispumanti, substante tensioactive cum ar fi polioxialchinglicoli si poliamide.

Contrar spumarii, antrenarea impuritatilor volatile este greu de controlat. Singura solutie este de reducere a concentratiei solidelor volatile si de mentinere a pH-ului intre anumite limite care controleaza volatilitatea acestora.

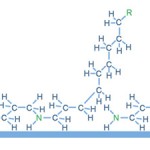

3.4. Tratamentul apei de cazan si condensatului cu FINEAMIN®

Recente descoperiri in tratamentul apei de cazan au aratat ca un control efectiv al coroziunii si prevenirea depozitelor pot fi realizate prin utilizarea aditivilor multicomponenti pe baza de poliamine. Acesti inhibitori nu neutralizeaza numai bioxidul de carbon dar formeaza si un film (strat) hidrofob protector de magnetita intre suprafata metalului si apa. Dozajul necesar este redus si este independent de concentratia de bioxid de carbon si oxigen. Inhibitorii formatori de film protector contin diferite tipuri de amine neutralizante si deci cresc nivelul pH-ului in cazan si in sistemele de condensare.

Recente descoperiri in tratamentul apei de cazan au aratat ca un control efectiv al coroziunii si prevenirea depozitelor pot fi realizate prin utilizarea aditivilor multicomponenti pe baza de poliamine. Acesti inhibitori nu neutralizeaza numai bioxidul de carbon dar formeaza si un film (strat) hidrofob protector de magnetita intre suprafata metalului si apa. Dozajul necesar este redus si este independent de concentratia de bioxid de carbon si oxigen. Inhibitorii formatori de film protector contin diferite tipuri de amine neutralizante si deci cresc nivelul pH-ului in cazan si in sistemele de condensare.

Aminele FINEAMIN® sunt adsorbite pe suprafata compusilor cristalini de calciu si magneziu prevenind cresterea ulterioara a cristalelor. Precipitatele cristaline devin cu timpul amorfe si isi pierd capacitatea de aderenta, fiind astfel usor de indepartat. Dispersantii specifici continuti in aceste produse actioneaza asupra hematitei (Fe2O3) si asupra sarurilor de calciu si magneziu. Aminele formatoare de film protectiv au eficienta crescuta pe suprafetele metalice necorodate, din acest motiv fiind foarte cautate in sistemele noi. Utilizarea produselor FINEAMIN® ofera o inlaturare usoara a depunerilor, ajuta la imbunatatirea transferului de caldura la suprafetele de condensare. Pe langa eliminarea depozitelor, poliaminele imbunatatesc condensarea in picatura a aburului si deci o mai buna evacuare a condensatului.

Concluzie

Sunt evidente avantajele utilizarii la tratarea apei din cazane a produselor multicomponent bazate pe FINEAMIN® (amestec de poliamine, amine neutralizante si dispersanti) asupra celor obtinute cu programele conventionale si de aceea produsele FINEAMIN® ar trebui sa fie preferate.